Одношнековый экструдер и двухшнековый экструдер: анализ различий и областей применения двух экструзионных устройств.

Экструдер является незаменимым основным оборудованием в пластмассовой, резиновой, пищевой и других отраслях промышленности, особенно при формовании и обработке материалов, которые играют важную роль. Поскольку два распространенных типа экструдеров, одношнековый экструдер и двухшнековый экструдер, по принципу конструкции, эксплуатационным характеристикам и сценариям применения имеют свои преимущества. В последнее время, с развитием технологии экструзионной обработки, выбор правильного оборудования стал в центре внимания отрасли.

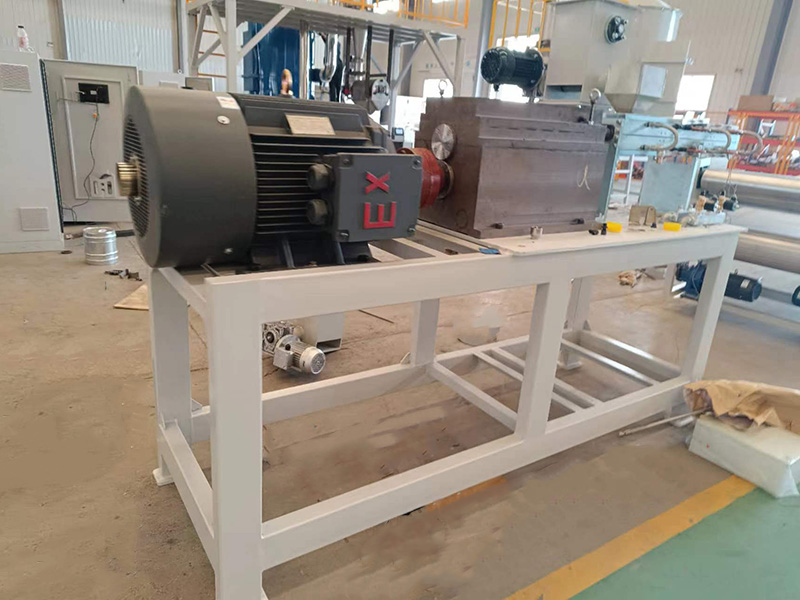

Одношнековый экструдер: традиционный выбор для экономии и эффективности

Одношнековый экструдер является наиболее распространенным типом экструзионного оборудования, основным компонентом которого является одношнековый экструдер. Он разрезает, смешивает, плавит и экструдирует материал, вращая шнек. Его принцип работы прост и компактен и имеет следующие характеристики:

1. Экономичность: одношнековый экструдер имеет низкие затраты на производство и обслуживание, что делает его подходящим для малых и средних предприятий, а также для сценариев, требующих пакетной обработки.

2. Удобное управление: благодаря простой конструкции одношнековый экструдер относительно прост в эксплуатации и вводе в эксплуатацию, что делает его подходящим как для начинающих, так и для менее опытных операторов.

3. Широкое применение: одношнековый экструдер в основном используется для переработки термопластичных пластмасс, таких как полиэтилен (ПЭ), полипропилен (ПП), поливинилхлорид (ПВХ) и так далее. Он широко используется в производстве обычных пластиковых изделий, таких как трубы, пленки и листы.

Однако одношнековые экструдеры имеют ограничения по однородности и технологичности при работе с материалами, требующими сложного смешивания или высокой вязкости.

Двухшнековые экструдеры: предпочтительны для высокопроизводительной обработки

Напротив, в двухшнековых экструдерах используются два параллельных шнека (которые могут вращаться в одном или противоположных направлениях), работающих в тандеме, чтобы обеспечить более широкие возможности смешивания, диспергирования и транспортировки. Это делает его особенно выдающимся при комплексной обработке, характеризующимся следующими особенностями:

1. Отличные характеристики смешивания: двухшнековый экструдер обеспечивает более эффективное диспергирование материала и равномерное смешивание, что особенно подходит для обработки композитных материалов, содержащих множество добавок или наполнителей.

2. Эффективные возможности обработки: он может работать с материалами с высокой вязкостью и термочувствительностью, такими как конструкционные пластики, высоконаполненные маточные смеси и эластомерные материалы.

3. Универсальность: двухшнековый экструдер можно использовать не только для формования, но и для специальных процессов, таких как гранулирование, совместное смешивание и реакционная экструзия, которые широко используются в пластмассовой, резиновой, пищевой и фармацевтической промышленности.

Однако из-за своей сложной конструкции и сложной конструкции двухшнековые экструдеры более дороги в производстве и обслуживании и требуют от операторов более специализированных навыков.

Выбор между двумя сценариями применения

При выборе экструзионного оборудования компаниям необходимо сопоставлять его с собственными производственными потребностями. Если производственной линии необходимо обрабатывать один материал, термопластичные изделия и стремиться к экономии, одношнековый экструдер, несомненно, является идеальным выбором. Для процессов с высокими требованиями, таких как смешивание высокопроизводительных композитных материалов или модификация производства инженерных пластиков, больше подходит двухшнековый экструдер.

Короче говоря, одношнековый экструдер и двухшнековый экструдер имеют свои преимущества, предприятия должны выбирать правильное оборудование в соответствии с фактическими потребностями, чтобы максимизировать производственные преимущества.