Сварка и поверхностная обработка деталей из листового металла

Методы сварки на заводах по производству деталей из листового металла включают аргонодуговую сварку, точечную сварку, сварку в среде углекислого газа, ручную дуговую сварку и т. д. При точечной сварке в первую очередь следует учитывать положение свариваемой детали, а при массовом производстве следует учитывать позиционирование инструментов. для обеспечения точного положения точечной сварки. Для надежной сварки выпуклый блок штампуется на свариваемой детали так, чтобы выпуклый блок находился в равномерном контакте с пластиной перед сваркой под напряжением, чтобы обеспечить постоянный нагрев в каждой точке и положение сварки. можно определить. Аналогично, для сварки время предварительного прессования, время выдержки, время обслуживания и время отдыха должны быть отрегулированы так, чтобы заготовка могла быть надежно приварена точечной сваркой. После точечной сварки на поверхности заготовки останутся сварочные шрамы, которые следует обработать простой шлифовкой. Сварку в основном применяют, когда две заготовки большие и их необходимо соединить между собой, края и углы заготовки обрабатываются для достижения ровности и гладкости поверхности заготовки. Тепло, выделяющееся в процессе субдуговой сварки, легко деформирует заготовку. После сварки для обработки следует использовать шлифовальную и плоскошлифовальную машинку, особенно вокруг углов.

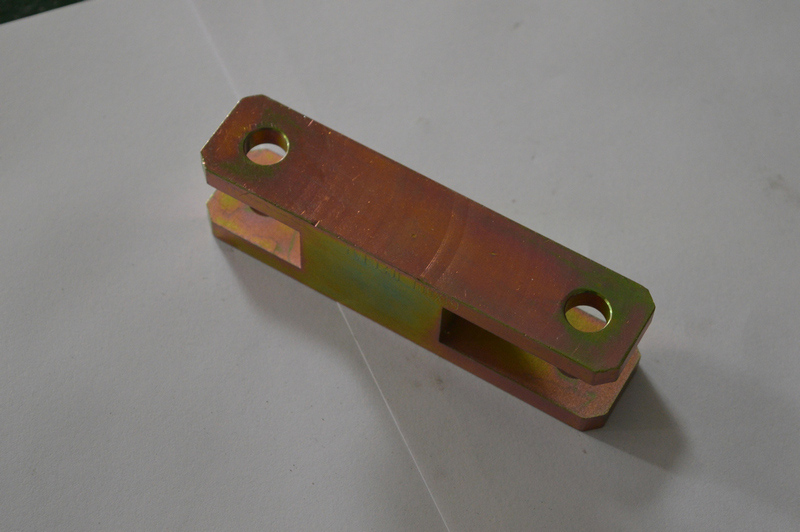

Детали из листового металла обрабатывать следует после завершения гибки, клепки и других процессов. Метод обработки поверхности разных пластин различен. После обработки холодной пластины на поверхность обычно наносится гальваническое покрытие. После гальванизации обработка распылением не проводится. Использование фосфатирования, фосфатирование после обработки распылением. Поверхность гальванической пластины очищают, обезжиривают и опрыскивают. Пластины из нержавеющей стали (зеркальные пластины, противотуманные пластины и пластины для волочения проволоки) можно тянуть перед гибкой без распыления. Если требуется напыление, необходимо придание шероховатости. Алюминиевые листы обычно окисляются. Выберите разные цвета фона окисления в соответствии с разными цветами распыления. Обычно используется черное и коричневое оксидирование. Алюминиевую пластину, подлежащую распылению, следует распылять после обработки хроматным окислением. Предварительная обработка поверхности позволяет очистить поверхность, значительно улучшить адгезию пленки и повысить коррозионную стойкость пленки. В процессе очистки сначала заготовка очищается, заготовка подвешивается на сборочную линию, сначала проходит через чистящую жидкость (обезжиренный порошок сплава), затем попадает в чистую воду, затем проходит через зону распыления, затем проходит через зону сушки, а затем снимает заготовку с конвейера.

После предварительной обработки поверхности листовой металл части вступает в процесс распыления. Если после сборки заготовку необходимо опрыскать, необходимо защитить зубья или части проводящих отверстий. Отверстия можно проверить мягким резиновым стержнем или затянуть винтом. Проводящую защиту необходимо наклеить высокотемпературной лентой, и для ее обнаружения и защиты используется большое количество инструментов для позиционирования. Поэтому в процессе распыления он не будет распыляться на заготовку. Отверстие гайки (фланца), видимое на внешней поверхности заготовки, будет защищено винтами, чтобы избежать возврата зубьев в отверстие гайки заготовки (фланца) после напыления. Некоторые крупные заготовки также защищаются инструментами. Когда заготовка не собирается для напыления, участок, не требующий напыления, закрывают термостойкой лентой и бумагой, а некоторые открытые отверстия под гайки (шпильки) защищают шурупами или термостойкой резиной.

Если обе стороны листового металла части окрашены, таким же способом защитите отверстия под гайки (шпильки); После того, как маленькие кусочки собраны вместе, на них наносят свинцовую проволоку, скрепки для бумаг и другие предметы. Требования к поверхности некоторых заготовок очень высоки, поэтому перед распылением ее следует поцарапать. Некоторые детали защищены специальными термостойкими этикетками на отметке заземления. При напылении заготовку сначала подвешивают на конвейер, а прилипшую к поверхности пыль сдувают воздушной трубой. Войдите в зону распыления для распыления, после распыления в зону сушки вдоль сборочной линии и, наконец, снимите распыленную заготовку со сборочной линии. Существует также два типа ручного распыления и автоматического распыления, поэтому используемые инструменты различаются.